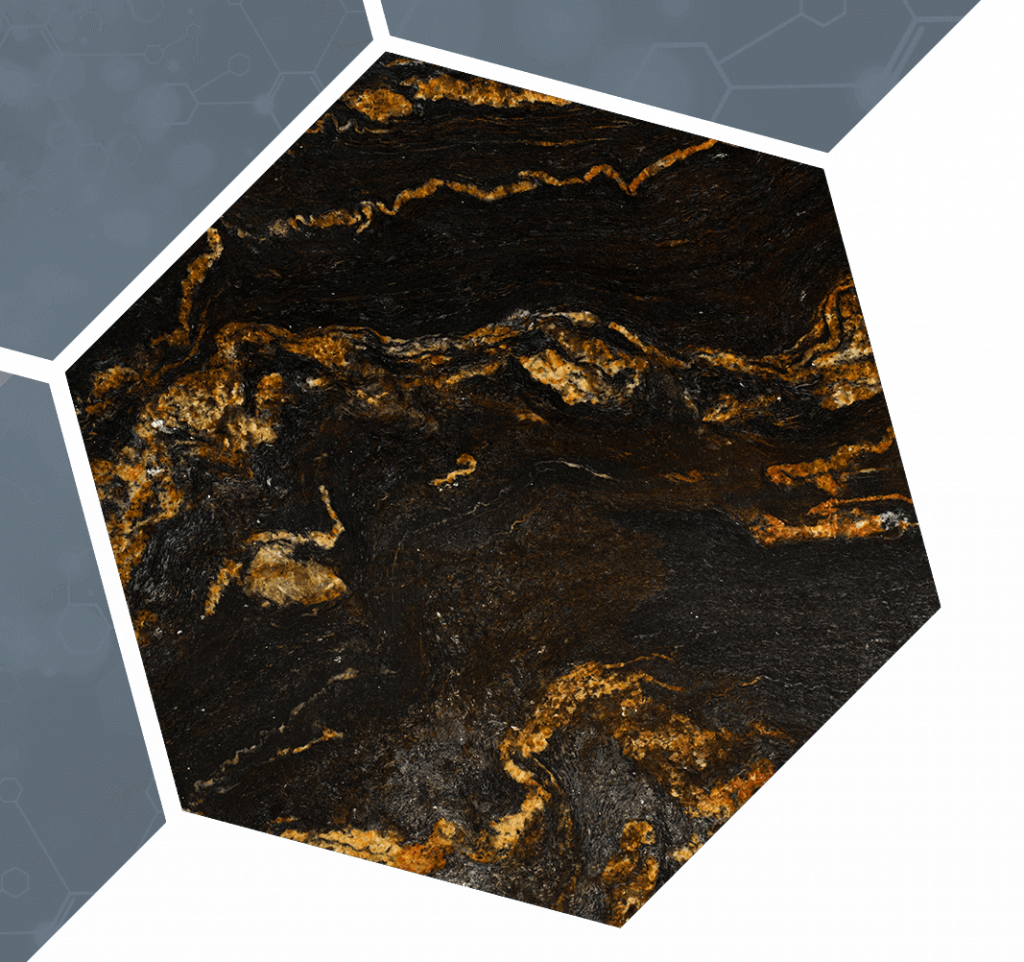

DOĞAL TAŞ REÇİNELERİ

- Doğal taş üreticilerin talebine göre Tardigrade;

- Kılcal veya ince çatlaklar için düşük / orta / yüksek akışkanlıkta ürünler,

- Hızlı, orta ve yavaş hızda kürlenebilen, taşın doğal renklerinde / şeffaf ürünler,

- Dış mekan kullanımlarına uygun, kıymetli doğal taşlar için ekstra şeffaf / sararmayan ürünler sunmaktadır.

Tardigrade, doğal taş endüstrisindeki profesyonel çözüm ortağı olarak portföyünde;

- Mermer, traverten, granit veya oniks plakaların güçlendirilmesi için cam elyaf laminasyon uyumlu epoksi reçineler,

- Mermer, traverten, granit veya oniks blokların güçlendirilmesi için cam elyaf laminasyon uyumlu epoksi reçineler,

- Her tip plaka ve blok restorasyonu için farklı tip epoksi reçineler,

- Farklı üretim tesislerinin, üretim proseslerine uygun reçineler,

- Yüzeylerin restorasyonu ve dekorasyonu için farklı tip polimerik reçineler,

- İnce taş, seramik bal peteği panelleri için poliüretan ve epoksi yapıştırıcılar, jeller ve macunlar üretmektedir.

YÜKSEK KALİTE

Tardigrade, doğal taş endüstrisindeki profesyonel çözüm ortağı olarak portföyündeki ürünleri, üretim hatlarının özelliklerini ve reçine uygulamalarını doğrudan kendi laboratuvarında ve çalışma alanlarında simüle ederek incelemekte ve test etmektedir.

Bu reçineler, tüm doğal taşların ve yoğun kullanımlarından ötürü özellikle mermerlerin bakım ve onarımı için ekstra verim ve yüksek performans sağlayacak şekilde tasarlanmaktadır.

Tardigrade, en ileri teknolojiye ve ekolojiye uyumlu performans konusunda sürekli iyileşmeye odaklanmaktadır.

Doğal taş, ocaklardan birçok farklı özellik, renk, şekil ve dokuda çıkar. Bu malzemelerin bir çoğunda farklı doğal yapılar, çatlaklar, kırıklar, yüzeysel delikler veya çukurlar bulunmaktadır. Üretim tiplerine ve nihai kullanıcının ihtiyaçlarına göre bu konular giderilmeye ve yönetilmeye muhtaçtır. Yeni nesil polimerik reçineler bu ihtiyacı büyük oranda karşılamaktadır.

Karşılanamayan ihtiyaçlar üretici nezdinde defolu veya kullanılamaz ürün gamını arttırarak maliyetlerin doğrudan / dolaylı artmasına sebep olmaktadır. Sonuç olarak Tardigrade, geliştirdiği her yeni ürün ile müşterilerinin verimliliğini arttırarak onlara rekabet avantajı sunmakta ve rakiplerine kıyasla tercih edilirliğini arttırarak korumaktadır.

Mümkün olduğu kadar yüksek plaka verimliliği ve yüzey kalitesi ana hedeftir. Doğaltaş üretimi, güçlendirilmesi ve onarımında reçine sistemlerinin kullanılması için başlıca nedenler şunlardır:

- Bazı taşlar, karakteristik yapısı itibarıyla kolayca kırılır. Dekoratif olarak ve diğer nitelikler bakımından üstün olsalar bile büyük ve ince boyutta üretilmeleri ve taşınmaları çok zordur ve ekonomik değildir.

- Doğal taşların reçine bazlı sistemlerle güçlendirilerek nakliye maliyetlerini azaltmak, yeni pazarlar ve farklı taşları kullanıma açmak için daha ince ve daha büyük levhalar üretmek mümkündür.

- Belirli taşların ve özellikle de bazı mermerlerin üretimde fire oranları, %35 / %40’ a dayanmakta, bazende aşmaktadır. Bu nedenle elde edilen boyutlandırılmış plakaların maliyeti önemli ölçüde artmaktadır.

- Birçok farklı doğal taş özellikle de granit doğal mikro çatlaklara sahiptir.

Doğal taş yüzeylerini parlatmak, plakaları doldurmak ve güçlendirme yapmak için epoksi reçine kullanımı uygun bir çözümdür. Birçok traverten, mermer veya granit günümüzde epoksi reçine, jel ve macunlarla güçlendirilmekte ve doldurulmaktadır.

Bu dolgu maddeleri esas olarak estetik etkiler için, malzemenin yüzeyinde bulunan delik ve çatlakları gidermek için kullanılır.

Bugün itibarı ile neredeyde tüm mermer plakalar, cam elyaf – epoksi reçine laminasyonu ile bir bütün olarak kabul edilmektedir. Viskozite, renk ve kürleşme sürelerinde, doğal taş tipi ve proses koşullarına göre tercih edilen birçok farklı tipte solventsiz epoksi reçinesi mevcuttur.

Epoksi reçine sistemleri, granit işleme hatlarında çatlakların her birine penetre olabilme sebebiyle ayrıca granitte bulunan tüm çukurlara ve mikro çatlaklara nüfuz edebilme kabiliyeti nedeniyle büyük avantaj sağlamaktadır. Çok dayanıklı ve güçlü yapıştırma gücü sayesinde, mermer ve granit plakayı başka bir malzemeye (alüminyum petek, cam veya çelik) yapıştırmaya ihtiyaç duyulduğunda, alternatiflere göre önemli çözümler sunmaktadır. Son derece yüksek mukavemeti ile birçok yapısal kusurun düzeltilmesine yardımcı olmaktadır. Plakalar çok daha güçlü ve dayanıklı hale gelmektedir.

Yüksek mukavemet kazanmış doğal taş plakaları, uygulandıkları her alanda uzun dönem sorunsuz kullanım kabiliyeti elde ederek nihai kullanıcıların güvenini kazanmaktadır.

NASIL UYGULANIR VE NASIL ÇALIŞIR?

Epoksi reçine uygulanmadan önce, mermer veya granitin yüzeyi yeterince incelenmeli ve kontrol edilmelidir. Reçine, doğru oranda karıştırıldıktan sonra tüm yüzeye homojen şekilde uygulanır. Malzeme yüzeyinin reçineyi eşit şekilde emebilmesi için, yüzeyin tamamen temiz ve kuru olması gerekmektedir. Böylece epoksi, yüzeyin en küçük çatlaklarına dahi derinlemesine nüfuz edebilir.

Bu işlem uygun koşullarda, özel konveksiyon katlı / tünel fırın tipine veya ortam koşullarına göre, aşındırma, boyutlandırma ve son kontrol dahil teknik bir süreç gerektirir.

Günümüzde farklı mermer ve granit tipleri için farklı fiziksel özelliklere sahip yüzlerce epoksi sistemi bulunmaktadır. En doğru sistem, genel olarak doğal taşın dokusuna, rengine, mevcut üretim tesisine ve beklenen sonuçlara göre seçilir.

Polimerik reçine sistemi tamamen sertleştikten sonra plakalar aşındırmaya ve cilalamaya, bloklar ise kesime alınmaya hazırdır.

Aşındırma işlemleri sırasında öncelikle plakanın üzerine uygulanan fazla reçinenin zımparalanmasına odaklanılır. Bu şekilde, epoksi reçinesi doğaltaşın üstünde bir film oluşturmayacak ve sadece ara boşluklarda ve mikro çatlaklarda güçlendirici olarak kalacaktır.

Yeni nesil polimer teknolojileri, son zamanlarda daha yüksek teknik epoksi sistemler ile sunduğu çözüm önerilerini arttırarak, farklı uygulama karakterlerine uygun doğal taş üretim modelleri sağlayabilmektedir. Sonuç olarak, dünyanın en güzel mermerleri ve granitlerinden bazıları daha büyük ölçekte ve daha düşük maliyetle yapı sektörünün kullanımına sunulmaktadır.